优质制造是中国制造强国的必由之路。本团队起步于1996年林忠钦教授倡导的中国汽车车身质量控制“两毫米工程”,将偏差建模、在线测量、工程统计等理论方法与制造工艺学结合,构建设计制造一体化的质量控制理论方法,坚持深入工程一线解决实际问题,通过长期产学研合作推动车身“两毫米工程”、发动机“两微米工程”、“尺寸工程”等广泛应用于汽车行业,并推广到飞机机身、高铁车体、船舶分段等制造业,为企业产品质量品牌建设和人才培养做出重要贡献。

近年来在国家重大需求和智能制造产业变革驱动下,本团队重点探索互联网大数据与多学科仿真融合驱动的质量控制新方法,支撑相关工艺技术、工业软件与高端装备自主开发,应用于新能源汽车、高性能船舶、航空发动机等行业的高质量跨越式发展。主持国家04重大科技专项、国家重点研发计划、工信部高技术船舶智能专项、国防基础科研等国家级科研项目十多项,如:汽车高端数控机床可靠性质量提升、船舶分段多级装配质量控制、航发构件加工系统质量控制、航天薄壁构件形性协同增材制造、电动汽车底盘与模组尺寸工程等。

本团队依托上海市复杂薄板结构数字化制造重点实验室、中国质量发展研究院、机械系统与振动国家重点实验室等校内实验室,建立了高端制造装备与智能制造(临港基地)、高性能船舶智能制造(外高桥基地)、新能源电池极限制造(宁德基地)、以及汽车尺寸工程开发(柳州基地)等四个校外产学研基地,与上海通用、上汽大众、上汽通用五菱、一汽轿车、宁德时代、潍柴动力、中国重汽、中国商飞、中国商发、中航发南方公司、航天八院、外高桥造船厂等国内知名企业保持长期产学研合作关系。

团队构成:

现有教授4名、副教授1名、助理研究员1名以及博士后1名,包括中国工程院院士1人、长江学者1人。

科研成果:

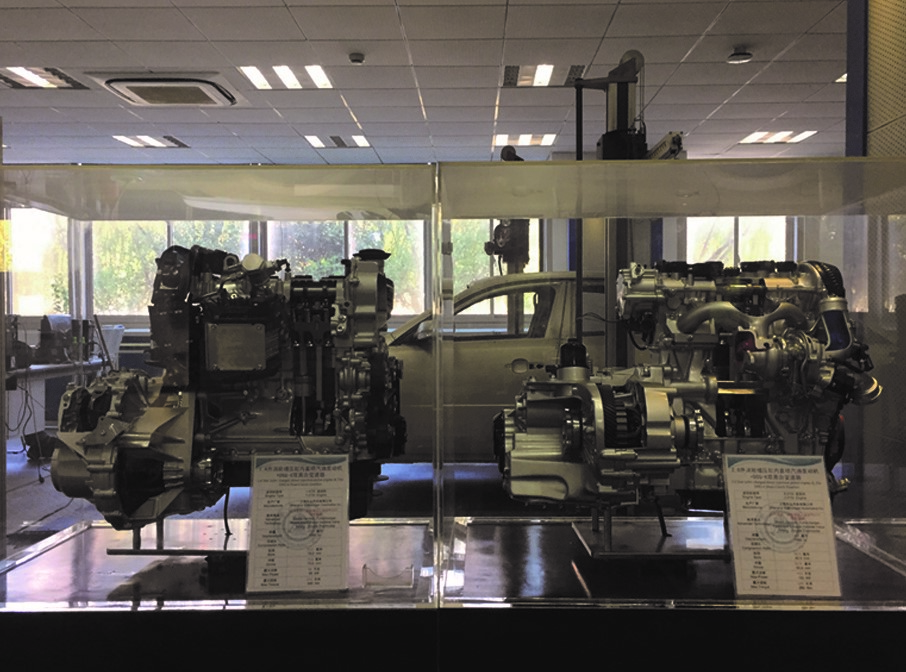

获得国家科技进步二等奖2项、省部级一等奖6项,其中“车身制造过程尺寸监测、诊断与控制”、“尺寸工程技术体系建设”、“两毫米工程”、“两微米工程”等核心成果在上海通用、上汽大众、上汽通用五菱、重庆长安、一汽轿车等重点企业应用取得显著效益,形成了复杂产品制造质量控制领域的独特优势和广泛影响,并逐步推广到航空航天和高性能船舶制造中。

人才培养:

累计培养全日制硕、博士研究生60余人,非全日制研究生30余人,多人获评上海交大优秀毕业生、优秀学生干部等,绝大部分毕业生选择进入汽车、航空、航天、船舶等行业骨干企业或高校从事相关领域工作。

实验条件:

拥有薄板零件装夹、测量和分析的全过程实验设备,包括:双悬臂式车身三坐标测量机、便携式测量臂、激光扫描仪、激光视觉在线测量机器人、三维曲面扫描测量仪、激光全息干涉测量设备、柔性测量支架系统、焊接柔性夹具系统等。此外,还自主研发了发动机压缩比在线测量设备,航空发动机高压气机转子装配试验台等设备。

地址:上海市闵行区东川路800号机械大楼A楼

邮箱:bmtc@sjtu.edu.cn

版权所有 © 2021 上海市复杂薄板结构数字化制造重点实验室

沪交ICP备05053